Warum Laserschneiden?

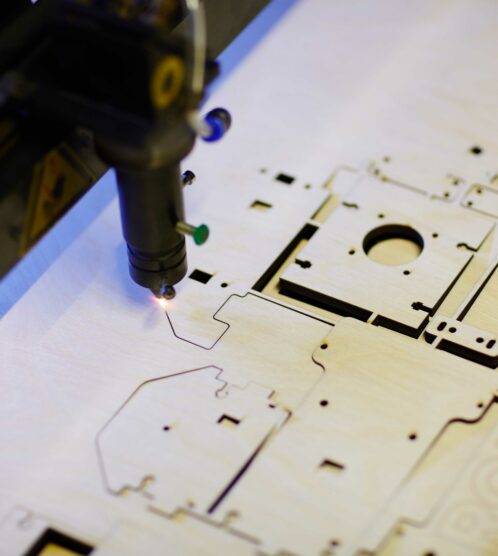

Laserschneiden beeindruckt mit Schnelligkeit, Effizienz und besticht durch seine Präzision.

Seit den ersten Lasertechnologien aus den 1960er Jahren besteht bis heute eine enorme Nachfrage. Da es sich um ein besonderes Schneidverfahren handelt, möchten wir uns mit dir die Funktionsweise vom Laserschneiden näher anschauen. Wir zeigen dir, welche Laserschneidtechnik für deine Ansprüche die richtige ist.

- Was genau ist eigentlich ein Laser?

- Wie ist ein Laserschneidkopf aufgebaut?

- Was ist der Unterschied zwischen Gas- und Festkörperlaser?

Das Wort “LASER” stammt aus dem Englischen und steht für die Abkürzung von “Light Amplification by Stimulated Emission of Radiation”. Frei übersetzt bedeutet das “Lichtverstärkung durch stimulierte Emission von Strahlung”.

Stimulierte bzw. ionisierte Emission ist ein Phänomen, das Albert Einstein bereits zu Beginn des 20. Jahrhunderts beschrieben hat. In seiner Schilderung findet die Aussendung eines Photons nicht spontan statt, sondern wird gezielt durch ein anderes ausgelöst.

Ein Laser ist eine gebündelte elektromagnetische Strahlung aus Lichtteilchen (Photonen), die kontrolliert ausgelöst wird. Man regt mithilfe des Technikaufbaus ein Photon an, gegen ein anderes zu stoßen. Dieses versetzt dann wiederum andere Photonen in Bewegung. Eine Kettenreaktion voller Energie, die nach dem Auslösen gebündelt und gezielt in eine Richtung gelenkt wird.

Der Kopf der Laserschneidmaschine benötigt mindestens drei grundlegende Komponenten: Eine Pumpe, einen Resonator und ein laseraktives Medium. Das verwendete Medium definiert die Art des Schneidkopfes.

Ein Medium zum Laserschneiden kann entweder kristallin oder gasförmig sein. Durch die Pumpe erhält das Medium einen Energiestoß, der die Kettenreaktion auslöst. Der Resonator übernimmt die Aufgabe, für den Laserschnitt die Kettenreaktion aufrechtzuerhalten, zu verstärken und die Photonen zu bündeln. Durch die Pumpe wird durchgängig Energie in den Resonator eingeführt.

Ein Resonator besteht aus zwei gegenüberliegenden Spiegelflächen. Während eine Spiegelfläche das Licht vollständig reflektiert, lässt die andere Seite einen Teil der Photonen durch. Zwar nur eine geringe Menge, aber mit einer stark gebündelten Energie. Genug, um beim Laserschneiden damit bis zu 50 mm Edelstahl zu zertrennen.

Es gibt Gaslaser und Festkörperlaser, die sich zum Laserschneiden eignen. Der Aufbau beider Formen ist weitestgehend identisch, unterscheidet sich aber beim verwendeten Lasermedium. Dieses kann entweder gasförmig (CO2-Laser) oder kristallin (Neodym-YAG-Laser, Scheibenlaser, Faserlaser) sein.

Im Schneidkopf befindet sich eine Fokussieroptik, welche die Lichtbündelung verstärkt. Die Folge ist eine noch höhere Energiedichte, perfekt zum Laserstrahlschneiden. Am Ende des Schneidkopfes befindet sich bei allen Laserformen eine Gasdüse. Diese drückt beim Laserschneiden das abgetragene Material aus der Schnittfuge. Das Verfahren garantiert eine hohe Schnittqualität.

Je nach der verwendeten Technik im Schneidkopf kann beim Laserschneiden das Material verdampfen, verbrennen oder schmelzen. Das Verfahren wird an den Werkstoff angepasst. Die moderne, computergesteuerte CNC-Technik macht es möglich, eine hohe Präzision zu erreichen.

Wenn du noch nicht sicher bist, ob die Laserschneidtechnologie die richtige für dich ist, informieren wir auf dieser Seite vollumfänglich zum Thema. Du hast darüber hinaus Fragen? Melde dich bei uns, wir beraten dich gerne.

Um mit einem Laser schneiden zu können, kann der Werkstoff geschmolzen werden. Dazu benötigt es eine hohe Energiedichte. Der Vorteil ist, dass der Gasstrahl aus dem Schneidkopf aufgrund des hohen Drucks eine Oxidbildung an der Schnittkante nahezu verhindern kann.

Wenn beim Laserschneiden der Werkstoff verbrannt wird, können höhere Materialdicken durchtrennt werden. Als Brenngas wird eine dichte Konzentration an Sauerstoff verwendet. Das Verfahren erzeugt eine sehr hohe Wärmeenergie.

Diese Form des Laserschnitts eignet sich für weichere Stoffe wie Kunststoff. Dieser Vorgang wird Laserstrahl-Sublimationsschneiden genannt.

Durch eine sehr hohe Hitzeeinwirkung des Laserstrahls wird der Rohstoff langsam verdampft. Das Gas am Schneidkopf dient dem Schutz der Linse. Das Verfahren wird für besonders klare Schnittkanten angewendet.

Laserschneiden zwei- oder dreidimensional?

Ob man in 2D oder 3D schneidet, hängt ganz vom eigenen Vorhaben ab. Laserschneiden in 2D hat den Vorteil, dass mit hoher Schnittgeschwindigkeit gearbeitet werden kann. Brauchst du geometrische Formen aus einem Blech, solltest du mit einem 2D-Schneidkopf arbeiten.

Mit einem 3D-Schneidkopf kannst du komplexe Formen zuschneiden. Der Schneidprozess dauert mit dieser Technologie länger. Du solltest aufgrund der hohen Maßgenauigkeit mit einer CNC-Technik arbeiten.

Es gibt Schneidmaschinen, die 2D- und 3D-Schneiden vereinen.

Wenn du noch nicht sicher bist, ob die Laserschneidtechnologie die richtige für dich ist, informieren wir auf dieser Seite vollumfänglich zum Thema. Du hast darüber hinaus Fragen? Melde dich bei uns, wir beraten dich gerne.

Was unterscheidet Laserschneiden mit anderen Verfahren?

Neben dem Laserschneiden gibt es das Wasserstrahlschneiden, das Plasmaschneiden und das autogene Brennschneiden.

Du stellst dir jetzt sicherlich die Frage: Warum sollte ich mich für das Laserschneiden entscheiden?

Warum das Laserschneiden die beste Wahl ist, hängt von mehreren Faktoren ab:

- Was für ein Werkstoff soll bearbeitet werden?

- Wie viel Zeit ist zum Schneiden da?

- Wie präzise muss der Schnitt sein?

- Welche Qualitätsansprüche werden an das Endergebnis gestellt?

Daher ein Vergleich aller Schneidverfahren:

Aufgrund der geringen Wärmeentwicklung eignet sich Laserschneiden für nahezu alle Stoffe. Je nach Bauweise des Lasers kann er Streichholzköpfe schneiden, ohne sie zu entzünden. Das Streichholz ist ein gutes Beispiel für die Präzision vom Laserschneiden. Das Verfahren kann eine Genauigkeit von bis zu 0,1 mm/m aufweisen.

Da beim Wasserstrahlschneiden keine Wärmeentwicklung entsteht, eignet sich dieses Verfahren für nahezu alle Rohstoffe. Dennoch lässt sich je nach Werkstoffgröße nicht alles schneiden – schon gar kein Streichholz.

Laser- und Wasserstrahlschneiden haben den Vorteil, dass im Gegensatz zum Plasma- und Brennschneiden Materialien nicht zwingend nachbearbeitet werden müssen. Der geringe Materialverlust beim Schneiden ist beim Laserschneiden unschlagbar.

Beim Schneiden in 2D von Blechen liegen Laser- und Plasmaschneiden im Vorteil. Wasser- und Brennschneiden benötigen für die gleichen Aufträge länger. Für eine gute Präzision wird beim Laserschneiden mit 10 m pro Minute gearbeitet. Einstellungen mit einer hohen Schnittgeschwindigkeit, die zu Lasten der Schnittgenauigkeit gehen, machen weit über 100 m pro Minute möglich.

Der Nachteil beim Plasma- und Laserschneiden liegt in der Materialdicke, die geschnitten werden kann. Laserschneiden kann im Durchschnitt aller verarbeitungsfähigen Rohstoffe +/- 30 mm durchdringen. Beim Plasmaschneiden sind es etwa 60 mm. Wasserstrahlschneiden kann eine Materialstärke von bis zu 300 mm zertrennen.

Fazit

Laserschneiden macht bei kleinen Materialdicken Sinn. Ein Laser ist präzise, schnell und schneidet hochwertige Schnittkanten. Die Vielfalt an kompatiblen Rohstoffen ist enorm. Der Laser hat die beste Materialausnutzung aller Schneidtechnologien und erzeugt am wenigsten Verschnitt.

Laserschneidmaschinen sind aufgrund ihrer Vorteile sehr gefragt. Typische Anwendungsbereiche, die vom Laserschneiden profitieren, sind:

- Maschinenbau

- Fahrzeugbau

- Schiffbau

- Luft- und Raumfahrt

- Energiewirtschaft

- Kunststoffverarbeitung (z.B. Verpackungsindustrie)

- Medizin

Du kannst weitere Informationen zum Laserzuschnitt online auf unserer Internetseite finden. Kreuztaler Laserwerk ist dein Ansprechpartner für das Laserschneiden. Lasse dich noch heute von unseren hochqualifizierten Mitarbeitern beraten.

Häufige Fragen

Beim Laserschneiden trifft ein gebündelter Lichtstrahl mit viel Energie auf den Werkstoff. Der Werkstoff schmilzt, verbrennt oder verdampft an dieser Stelle. Damit die Schnittfuge nicht oxidiert oder ein Grat entsteht, drückt Gas das abgetragene Material aus der Fuge.

Mit dem richtigen Schneidkopf lässt sich bei einer Laserschneidmaschine bis auf wenige Ausnahmen nahezu jedes Ausgangsmaterial bearbeiten. Man kann mit dem Laserschneiden von Metall über Kunststoffe bis hin zu Holz alles zertrennen. Sogar Glas ist geeignet.

Es gibt Stoffe, bei denen beim Laserschneiden Vorsicht geboten ist. Grund ist neben der Beschädigung auch die Entstehung giftiger Gase beim Lasern. Dazu gehören (Kunst-)Leder, Kunststoffe (wie PVC/PVB), Halogene (z.B. Chrom) und einzelne Metalle (z.B. Blei).

Anfrage formular